| Рубрикатор |  |

|

| Статьи |  |

ИКС № 9 2010 |  |

|

| Денис МОРГУНОВ | 14 сентября 2010 |

Обслуживание оптических разъемов в корпоративных сетях

При эксплуатации кабельной проводки оптические разъемные соединители, подверженные внешним воздействиям, оказываются одним из слабых звеньев цепи. Однако часто технический персонал не уделяет им должного внимания. Визуальный контроль состояния поверхности ферула особенно важен, так как удаление посторонних включений из порта оптического трансивера требует больших усилий, а зачастую и вовсе невозможно.

Контроль состояния поверхности ферула оптического разъемного соединителя играет важную роль, поскольку прямые и обратные потери зависят от типа механического повреждения волокна и наличия посторонних частиц в зоне контакта. Однако вопрос о том, какова требуемая степень чистоты поверхности ферула, вызывает споры в профессиональном сообществе. Необходимо отметить, что контроль и чистка разъемных соединителей – это дополнительные расходы при производстве и монтаже волоконно-оптических компонентов. Поэтому зачастую возникает противоречие между требованиями потребителя и производителя компонентов и ухудшается соотношение цена/качество изделия.

Наиболее распространенным способом контроля является визуальный, при помощи портативных оптических микроскопов или видеосистем. При выборе оборудования визуального контроля необходимо учитывать целый ряд параметров, таких как коэффициент увеличения, освещенность, разрешающая способность системы, способность распознавать дефекты разного происхождения.

Так, коэффициент увеличения определяет, насколько оптическая система способна зрительно приблизить объект. Освещенность существенным образом влияет на качество изображения объекта. При освещении торца соединителя сила отражения от поверхности оптического волокна и от поверхности керамического ферула будет разной, что затрудняет получение четкой равномерно освещенной картины. Существует несколько методов – с высокой и низкой освещенностью, с изменяемым интерференционным контрастом, в поляризованном свете, – которые упрощают процесс идентификации дефектов. С практической точки зрения для видеосистем освещенность должна быть минимальной, а для оптических микроскопов необходима возможность ее регулировать.

Так, коэффициент увеличения определяет, насколько оптическая система способна зрительно приблизить объект. Освещенность существенным образом влияет на качество изображения объекта. При освещении торца соединителя сила отражения от поверхности оптического волокна и от поверхности керамического ферула будет разной, что затрудняет получение четкой равномерно освещенной картины. Существует несколько методов – с высокой и низкой освещенностью, с изменяемым интерференционным контрастом, в поляризованном свете, – которые упрощают процесс идентификации дефектов. С практической точки зрения для видеосистем освещенность должна быть минимальной, а для оптических микроскопов необходима возможность ее регулировать.

Разрешающая способность системы определяет размер дефектов, которые удается выделить и идентифицировать. Число Аббэ ограничивает разрешение оптического микроскопа на уровне половины длины волны света, используемого для подсветки объекта. Таким образом, для видимого света разрешение будет на уровне 0,25 мкм. С другой стороны, разрешение системы зависит от числовой апертуры и длины волны, а не от коэффициента увеличения. В видеосистемах разрешающая способность напрямую связана с количеством пикселов матрицы используемой камеры.

Типы дефектов

Типы дефектов

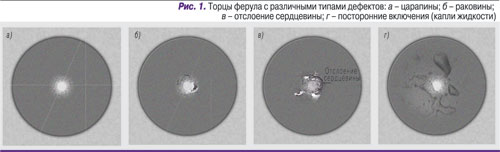

В существующих отраслевых стандартах принято различать несколько типов дефектов поверхности. Один из них – царапины, механические повреждения в виде тонких линий (рис. 1, а). Наличие царапин говорит об отклонениях в технологии оконцевания и полировки соединителей и напрямую характеризует качество продукции. В большинстве случаев такие дефекты имеют необратимый характер.

Второй тип дефектов – раковины, выщербины, сколы (рис. 1, б). Раковины обычно возникают на поверхности керамического ферула в процессе транспортировки и монтажа оптических компонентов при ударах и контакте с твердыми поверхностями упаковки, серверных шкафов и активного оборудования. Вероятность возникновения таких дефектов зависит от качества упаковки пассивных компонентов, в которой продукция поставляется от производителя. Сколы характерны для стекла оболочки или сердцевины волокна и говорят о нарушениях технологического режима в производстве компонента (процесс формирования скола волокна). Дефекты могут быть обусловлены и присутствием фиксированных механических частиц: это остатки эпоксидного клея, дефекты полировки керамического ферула.

Еще один тип дефектов – трещины. Наиболее часто они встречаются в системах спектрального уплотнения WDM. Так, из-за разницы в коэффициентах линейного расширения стекла сердцевины и оптической оболочки может происходить отслоение материала при высоких плотностях оптической мощности излучения (рис. 1, в).

Присутствие посторонних включений – пыли, следов жидкости, органических волокон и т.п. (рис. 1, г) – вносит дополнительный вклад в ухудшение вносимых и обратных потерь в соединении.

О чем говорят стандарты

Существует несколько отраслевых стандартов, определяющих требования к состоянию поверхности ферула и наличию дефектов. Большинство документов основываются на одних и тех же результатах исследований. В 2004 г. в рамках iNEMI была сформирована рабочая группа представителей производителей активного и пассивного оборудования (iNEMI – Fibre Optic Signal Performance Project), главной целью которой являлись пересмотр существовавших на тот момент норм и выработка новых рекомендаций.

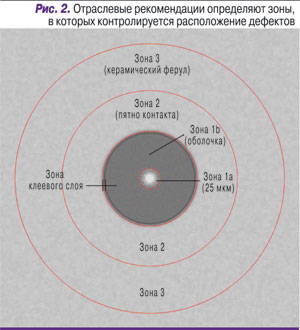

Одним из нововведений по результатам исследований стало определение зоны 2 (пятно контакта) на поверхности (рис. 2). Диаметр пятна контакта двух соединяемых разъемов зависит от контактного усилия, которое обеспечивается прижимными пружинами разъема, а также упругими свойствами материала ферула и радиусом его полировки. Например, для оптического интерфейса SC значение контактного усилия лежит в диапазоне 4,9–8,8 Н, который определяется жесткостью пружин в разъемах и силой трения соединяемых ферулов о поверхность центрирующей втулки розетки.

Одним из нововведений по результатам исследований стало определение зоны 2 (пятно контакта) на поверхности (рис. 2). Диаметр пятна контакта двух соединяемых разъемов зависит от контактного усилия, которое обеспечивается прижимными пружинами разъема, а также упругими свойствами материала ферула и радиусом его полировки. Например, для оптического интерфейса SC значение контактного усилия лежит в диапазоне 4,9–8,8 Н, который определяется жесткостью пружин в разъемах и силой трения соединяемых ферулов о поверхность центрирующей втулки розетки.

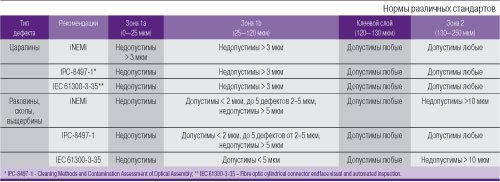

Для типовых разъемов SC диаметр пятна контакта находится в диапазоне 155–185 мкм. Таким образом, чтобы обеспечить гарантированный физический контакт, необходимо ограничить количество и размер дефектов в рассматриваемой области. При верхнем значении контактного усилия на уровне 8,8 Н и радиусе полировки 30 мм предельное значение диаметра пятна контакта составляет 195 мкм. Практическое подтверждение полученных результатов обусловило введение второй зоны, ограниченной диаметром 250 мкм. Сравнение существующих норм различных стандартов проведено в таблице.

Некоторые практические наблюдения

Визуальный контроль состояния торца ферула разъемного соединителя является обязательной частью процесса подключения активного оборудования. В большинстве случаев отрицательный результат контроля бывает вызван тремя причинами: наличие на поверхности царапин, следов пальцев, частиц пыли. Рассмотрим более подробно первые две.

Царапины на поверхности торца волокна. В общем случае царапины могут располагаться как в преде-лах сердцевины волокна (зона 1а), так и вне ее. Практические эксперименты в рамках проекта iNEMI показали, что наличие и характер царапин (их ширина, глубина, протяженность) вне сердцевины слабо влияют на уровень прямых и обратных потерь (их влияние сопоставимо с величиной погрешности измерительного прибора).

Царапины на поверхности торца волокна. В общем случае царапины могут располагаться как в преде-лах сердцевины волокна (зона 1а), так и вне ее. Практические эксперименты в рамках проекта iNEMI показали, что наличие и характер царапин (их ширина, глубина, протяженность) вне сердцевины слабо влияют на уровень прямых и обратных потерь (их влияние сопоставимо с величиной погрешности измерительного прибора).

С другой стороны, царапины в зоне сердцевины могут значительно ухудшить вносимые потери и усилить отражение из-за появления воздушного зазора. Однако, по данным исследований, царапины малой ширины (не более 2 мкм) привносят существенно меньшие потери. Такая зависимость обусловлена механизмом разрушения стекла; как правило, глубина царапин и их ширина примерно одинаковы.

Для однозначного принятия решения о размерах и характере дефекта необходим соответствующий микроскоп. Как указывалось выше, разрешающая способность микроскопа определяется длиной волны света и числовой апертурой. В случае видимого света предел Аббэ равен четверти микрона, и этого совершенно достаточно для оценки характера дефекта. Единственная рекомендация здесь: использовать микроскоп или видеосистему с увеличением не менее 400-кратного. Стандартные микроскопы с 200-кратным увеличением дают пользователю лишь общее представление о состоянии поверхности волокна и, как правило, не имеют градуированной шкалы.

Присутствие органических веществ. Одна из распространенных причин ухудшения характеристик в соединении – тонкий слой органической жидкости на торце разъема. Это могут быть остатки растворителя, жидкости для чистки разъемов или для снятия гидрофобного заполнителя при разделке оптического кабеля.

Практический интерес представляет влияние жировых следов, которые оставляют пальцы человека при контакте с поверхностью ферула в процессе монтажа и обслуживания оборудования. Жир случайным образом распределяется по поверхности и имеет тенденцию перераспределяться между поверхностями двух соединяемых разъемов.

Измерения прямых и обратных потерь показывают, что достаточно трех последовательных соединений разъемов, чтобы получить одинаковое количество жира на обеих поверхностях. Интересно также, что значения коэффициентов преломления стекла сердцевины волокна (1,4612) и жира (1,4673) очень близки. Поэтому жир можно рассматривать в качестве аналога иммерсионного геля, снижающего отражение от границы раздела двух сред.

Как видно из рис. 3, после загрязнения соединения уровень обратных потерь практически не изменился. Прямые же потери изменяются очень существенно, в разы, так как у жира другие характеристики поглощения и рассеяния света.

Как видно из рис. 3, после загрязнения соединения уровень обратных потерь практически не изменился. Прямые же потери изменяются очень существенно, в разы, так как у жира другие характеристики поглощения и рассеяния света.

Дополнительным негативным эффектом от присутствия органических веществ может стать туннелирование света в многополюсных разъемах типа MTP/MPO (рис. 4). При вводе излучения в волокно номер 1 на торце МТ-ферула можно наблюдать излучение из нескольких смежных волокон.

Визуальный контроль дефектов на поверхности ферула оптического соединителя – задача сама по себе несложная. Для успеха важно правильно выбрать соответствующее измерительное оборудование с оптическими параметрами, позволяющими достичь желаемого результата.

Идентификация типа дефекта и принятие решения о замене дефектного изделия, например оптического патчкорда, возможны только при условии однозначной интерпретации получаемого изображения. Здесь вопрос цены, как правило, имеет значение.

Безусловно, правила культуры обслуживания разъемных соединителей включают в себя и процедуры чистки разъемов (удаления включений). Здесь нужно запомнить простое правило: не каждая жидкость является чистящей; не всякая чистящая жидкость безопасна для оптического волокна. Таким образом, необходимо с особой тщательностью подходить к выбору оборудования и расходных материалов для обслуживания соединителей, консультируясь при необходимости с поставщиками оборудования и кабельных систем.