| Рубрикатор |  |

|

| Статьи |  |

ИКС № 11 2010 |  |

|

| Денис МОРГУНОВ | 09 ноября 2010 |

Системы кабельных коробов в инфраструктуре ЦОДов

В инфраструктуре современного ЦОДа кабельные проводки могут стать настоящим стихийным бедствием, если на этапе проектирования неверно спланирована система кабельнесущих лотков и коробов.

Организация кабельных трасс для слаботочной и силовой проводки – тема наиболее изученная, так как оба вида проводки всегда присутствовали в машинных залах. Однако с ростом скоростей передачи информации в инфраструктуре ЦОДов становится все больше волоконно-оптических компонентов и кабельных систем. Таким образом, вопрос о том, целесообразно ли использовать традиционные виды кабельнесущих систем или лучше выбрать другие способы прокладки оптических трактов, приобретает все большее значение.

Один из возможных вариантов реализации специальных систем прокладки кабеля – кабельнесущие решения на основе пластиковых коробов (рис. 1). Сочетание прямых отрезков короба и более сложных элементов (вертикальных и горизонтальных углов, спусков и т.п.) позволяет проложить оптический тракт практически любой сложности и геометрии, а также разными способами монтажа (расположение над стойками или под фальшполом).

|

|

|

|

Зачем нужны короба?

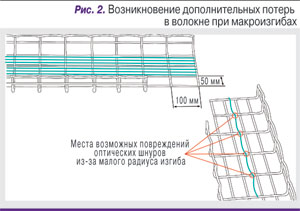

Традиционно медножильная проводка в обоих вариантах расположения размещается на сетчатых лотках различного поперечного сечения. Конструкцию лотка рассчитывают таким образом, чтобы она выдержала большой вес медного кабеля. Используется проволока сечением от 4 до 7 мм – в зависимости от сечения лотка и его несущей способности. Оптическое волокно по своей природе создает дополнительные потери вследствие микро- и макроизгибов (рис. 2). Поскольку размер ячейки проволочного лотка довольно велик (как правило, 50×100 или 70×120 мм), макроизгибы обусловлены перегибом оптического кабеля через каждую проволоку в составе лотка. Таким образом, при большом количестве патчкордов на лотке верхние слои будут оказывать давление на нижние, дополнительно увеличивая затухание в оптическом тракте.

Оптический короб и сопутствующие элементы из полимерных композиций выполняются сплошными, методом экструзии. Обеспечивая непрерывную поддержку оптических шнуров на всем протяжении трассы, они снижают вероятность дополнительных потерь в оптической проводке. Оптические патчкорды и претерминированные кабельные сборки рекомендуется пространственно отделять от трассы медной подсистемы, чтобы дополнительно защитить их от поперечного сдавливания – наиболее вероятного воздействия в процессе прокладки оптического тракта вместе с медной подсистемой.

В дополнение к сказанному, элементы кабельных коробов (прямые участки, угловые элементы, сбросы и т.д.) спроектированы таким образом, чтобы независимо от места их расположения в создаваемой инфраструктуре гарантированно обеспечивался радиус изгиба не меньше допустимого, поскольку деформации – одна из главных причин ускоренного старения волокна и его обрыва в процессе эксплуатации кабельной системы.

Вторым преимуществом кабельных коробов является их защищенность (на уровне IP 43—53) благодаря наличию крышек, которые плотно защелкиваются на элементах короба и предотвращают накопление пыли в процессе эксплуатации.

Немного краски

Как известно, при восприятии окружающего мира более 60% информации человек получает через органы зрения. Грамотное использование цвета в качестве средства идентификации в кабельной инфраструктуре может сделать процесс ее обслуживания значительно проще.

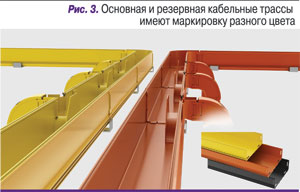

Поскольку требования к отказоустойчивости кабельной инфраструктуры в помещениях машинных залов ЦОДов непрерывно повышаются, приходится создавать резервные кабельные трассы. Размещение основных и резервных кабельных проводок в одном и том же коробе противоречит прописанному в стандартах требованию пространственного разделения основных и резервных кабельных трасс. Резервная трасса должна прокладываться по отдельной независимой системе коробов. Маркировка резервной и основной трасс разными цветами (рис. 3) упрощает визуальную идентификацию элементов инфраструктуры в помещении машинного зала.

В качестве примера использования цветовой кодировки рассмотрим построение простейшей отказо-устойчивой коммутируемой фабрики SAN (рис. 4). Представленная на рисунке сеть имеет топологию "центр-периферия" (core-to-edge), производную от популярной в телекоммуникациях топологии «звезда». Коммутаторы ядра соединяются с граничными коммутаторами, формируя основу для фабрики Fibre Channel. Исходя из распределенной архитектуры сети, можно предположить, что линки от каждого коммутатора ядра к каждому граничному коммутатору должны идти по независимым маршрутам, с тем чтобы повысить независимость каждого плеча проектируемой системы. Прокладка кабельной проводки от каждого плеча (коммутатора ядра) по системе коробов разного цвета существенно упрощает идентификацию физических маршрутов трасс в помещении ЦОДа.

Размер имеет значение

Проектирование системы кабельных коробов предполагает, среди прочего, выбор оптимального сечения короба. Сегодня на рынке представлено несколько систем коробов, которые различаются конструктивным исполнением и применяемыми материалами. Наиболее распространенный размерный ряд включает следующие сечения (ширина × высота):- 30×30 мм (1,25×1,25 дюйма);

- 50×50 мм (2×2 дюйма);

- 100×50 мм (4×2 дюйма);

- 100×100 мм (4×4 дюйма);

- 220×100 мм (8×4 дюйма);

- 300×100 мм (12×4 дюйма).

В табл. 1 приведены усредненные данные расчетов емкости прямых отрезков короба. Здесь необходимо заметить, что большинство производителей указывает подобную информацию для случая 60%-ного заполнения сечения короба, исходя из комфортного режима эксплуатации и несущей способности прямого участка.

В табл. 1 приведены усредненные данные расчетов емкости прямых отрезков короба. Здесь необходимо заметить, что большинство производителей указывает подобную информацию для случая 60%-ного заполнения сечения короба, исходя из комфортного режима эксплуатации и несущей способности прямого участка.

Один из важных моментов в проектировании системы коробов – это выбор конструктивного исполнения и организация сбросов оптических патчкордов или кабельных сборов в шкафы с активным оборудованием. У этой задачи есть два основных решения: традиционный подход на основе элемента спуска, устанавливаемого в разрыв прямых отрезков (рис. 5, а) и при помощи Express-элементов, которые можно устанавливать в любом месте прямого отрезка (рис. 5, б).

|

Принципиальное отличие между этими двумя подходами – в возможности организации новых сбросов на уже установленной и заполненной патчкордами системе коробов. С точки зрения проектирования инфраструктуры это позволяет заложить дальнейшее увеличение количества шкафов в машинном зале без перекладки оптических трасс или без прерывания нормальной работы оборудования.

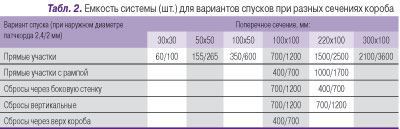

Другим немаловажным фактором является различие в пропускной способности разных элементов сбросов. В табл. 2 приводятся усредненные значения для нескольких наиболее распространенных вариантов спусков.

Использование Express-спусков существенно упрощает планирование инфраструктуры, ее монтаж и последующее наращивание. Среди всего многообразия вариантов спусков можно выделить две основные концепции: врезка элемента спуска в боковую стенку короба или установка спуска на верхний край короба (рис. 6). Последний вариант при всей кажущейся простоте предъявляет жесткие требования к аккуратности прокладки оптических патчкордов, так как существует вероятность избыточного изгиба.

Вариант спуска через боковую стенку позволяет вывести требуемое количество шнуров с одновременным пропуском транзитных патчкордов к другим шкафам в зале. В этом случае пучки выходящих и транзитных патчкордов пространственно разделены, что позволяет наилучшим образом провести их выкладку.Немного о безопасности

Существенную роль в вопросах безопасности играют материалы, которые используются для производства коробов. Производители – в том числе в целях привлечения заказчиков – оперируют различными аббревиатурами, подтверждающими безопасность используемых ими материалов. Термин RoHS и ссылки на отсутствие галогенов все чаще встречаются сегодня в технических спецификациях и отраслевой литературе. Однако далеко не все пользователи разбираются в этих вопросах.

RoHS. Действующая на территории Европейского союза директива RoHS (Restriction of Hazardous Substances) налагает запрет на использование в конструктивных материалах оборудования следующих веществ: кадмия (Cd), шестивалентного хрома (Cr(VI)), свинца (Pb), ртути (Hg), полибромированного бифенила (PBB), полибромированного дифенилового эфира (PBDE). Допустимое содержание в составе конструкционного материала для хрома(VI), свинца, ртути, PBB и PBDE составляет 0,1%, для кадмия – 0,01%. Согласно данной директиве, ответственность за утилизацию отходов, содержащих перечисленные выше вещества, полностью лежит на производителе оборудования.

Таким образом, упоминание о соответствии директиве RoHS позволяет говорить только об отсутствии вредных либо ядовитых веществ в составе используемого материала.

Таким образом, упоминание о соответствии директиве RoHS позволяет говорить только об отсутствии вредных либо ядовитых веществ в составе используемого материала.

LSFH. Присутствие среди прочих вариантов маркировки обозначения LSFH (Low Smoke Free of Halogen) говорит о том, что материал при горении выделяет малое количество дыма (низкая оптическая плотность дыма) и что при горении не выделяются токсичные продукты распада материала. К группе галогенов относятся пять химических элементов: фтор (F), хлор (Cl), бром (Br), иод (I), астат (At). Некоторые галогены часто входят в состав материалов для оболочек кабелей. При горении таких материалов выделяются летучие галогенсодержащие вещества, которые при соединении с водой образуют активные соединения, способные усилить коррозию материалов несущих конструкций помещения и другого оборудования и ухудшить их механические свойства.

Сегодня на рынке можно встретить следующие варианты обозначения:- LS0H (Low Smoke 0 Halogen);

- LSZH (Low Smoke Zero Halogen);

- LSNH (Low Smoke No Halogen);

- HLS (0 Halogen Low Smoke).

Маркируя материал подобным образом, производитель оборудования заявляет о том, что в базовом конструктивном материале галогенов не содержится. Однако в реальных условиях следы галогенсодержащих соединений могут появиться в процессе транспортировки, хранения и обработки конструкционных материалов, из которых изготовлено оборудование. В качестве руководящего документа, определяющего допустимый уровень таких примесей, можно рассматривать действующий стандарт IEC 61249-2-21, который определяет, что хлора может содержаться не более 900‰, брома – не более 900‰, а максимально допустимая совокупная концентрация галогенов не должна превышать 1500‰. Хотя данный документ изначально был разработан для микроэлектронной промышленности (производства печатных плат), приведенные в нем нормы могут служить отправной точкой при оценке применяемого конструктивного материала.

Вместо заключения

В общем случае специализированные системы кабельных коробов позволяют лучшим образом организовать оптические кабельные трассы. При использовании компактных кабельных систем высокой емкости в инфраструктуре ЦОДа можно говорить о том, что стоимость передаваемой информации и ее концентрация на отдельно взятом участке оптической трассы значительно возрастает. В результате механического повреждения волокон из-за недостаточной проработки конфигурации и некорректного типа кабельнесущих систем эффективность проектных инвестиций может снизиться, поскольку возрастут итоговые затраты на устранение неполадок. Взвешенный же подход к проектированию оптических кабельнесущих систем исключает возникновение нештатных ситуаций на протяжении жизненного цикла инфраструктуры современного ЦОДа.