| Рубрикатор |  |

|

| Статьи |  |

ИКС № 09 2012 |  |

|

| Сергей ЕРМАКОВ | 18 сентября 2012 |

Динамика против статики? Нет! И динамика и статика! Гибридная схема бесперебойного электропитания

Как создать экономичную систему бесперебойного электропитания, обеспечивающую тем не менее высокий уровень надежности?

От пропаданий электроэнергии и ее низкого качества мировая экономика ежегодно теряет не менее $300 млрд (по оценкам американского института EPRI). Соответственно, десятки миллиардов тратятся на повышение надежности и качества электропитания, минимизацию убытков от потерянных данных, материалов и товаров, снижения производительности.

От пропаданий электроэнергии и ее низкого качества мировая экономика ежегодно теряет не менее $300 млрд (по оценкам американского института EPRI). Соответственно, десятки миллиардов тратятся на повышение надежности и качества электропитания, минимизацию убытков от потерянных данных, материалов и товаров, снижения производительности.

Два пути защиты

Традиционно системы бесперебойного и гарантированного электропитания строятся из источников бесперебойного электропитания (ИБП) для борьбы с краткосрочными пропаданиями, дизель-генераторов (ДГУ) для работы при долгосрочных отключениях, а также различных устройств контрольной электроники для переключений между разными источниками энергии.

ИБП можно разделить на два класса: статические (с электрохимическим источником тока) и динамические (с накопителями кинетической энергии). Хотя ИБП обоих классов хорошо известны с середины прошлого века, в 80-х и 90-х годах на рынке явно преобладали статические ИБП. В последние годы все шире применяются динамические ИБП. Чем это обусловлено?

Основное отличие (и очевидный недостаток) динамических ИБП (ДИБП) – чрезвычайно малое время автономной работы, 10–15 с при полной нагрузке. Кроме того, высокая скорость вращения маховика-накопителя определяет высокую точность и сложность изготовления устройства, критическим элементом которого становятся подшипники. Вместе с тем у динамической технологии есть и серьезные преимущества, к которым мы обратимся позже. Часто среди преимуществ ДИБП называют высокий КПД, но он соизмерим с КПД современных статических ИБП (даже в режиме двойного преобразования), поэтому в дальнейшем этот аспект рассматривать не будем.

ДИБП могут работать в паре с ДГУ. Некоторые из них имеют сопряженный с маховиком-накопителем дизельный двигатель, способный принять 100% нагрузки в течение 3–4 с. Для гарантированного запуска двигатели должны быть настроены и отлажены и регулярно проходить проверки всех подсистем. Такие системы принято называть дизель-динамическими ИБП (ДДИБП). Устройства этого типа наиболее распространены, принцип их действия прост, и в понимании многих энергетиков-эксплуатационщиков ими и исчерпываются динамические решения. Хотя это не так.

ДИБП крупным планом

Динамические ИБП действуют как «механический аккумулятор» и состоят из находящихся на одном валу обратимой электрической машины для преобразования электрической энергии в кинетическую и наоборот и маховика-накопителя. Некоторые из выпускаемых ДИБП корректируют даже изменяющуюся частоту переменного тока и включают в себя весьма сложную электронику AC/DC- и DC/AC-преобразования энергии. Поэтому динамическую технологию не следует считать старомодной или примитивной. По причинам экономической целесообразности ДИБП, как правило, выпускаются на большие мощности (около 1 МВА и выше), чем статические ИБП двойного преобразования (для которых мощность единичного модуля 1 МВА – практически недостижимая величина).

Количество накопленной энергии (E), связанной с инерцией маховика, зависит от его массы (m) и квадрата его скорости вращения (V):

Е = mV2/2.

Увеличить количество накопленной энергии можно двумя путями. Можно увеличить скорость вращения. Это более эффективно (ведь зависимость-то квадратичная), но сложнее технологически, поскольку связано с выбором высокоскоростных и сложных подшипников, редких материалов для ротора и накопителя, с применением вакуумных или других специальных сред вращения. Увеличение массы технологически проще, не так строги ограничения по материалам и подшипникам, но в результате вырастают масса и габариты изделия.

Поиск оптимального соотношения КПД и стоимости сводится к балансированию между технологической простотой и сложностью. Сегодня на рынке предлагаются динамические решения нескольких групп:

1. В «классических низкоскоростных» системах скорость вращения составляет 1500 об./мин. В них используются стальные барабаны-накопители на шариковых и роликовых подшипниках качения. Срок службы подшипников – около 100 тыс. ч, уровень шума – 90 дБ. К этой группе относятся наиболее распространенные решения Hytek и EuroDiesel для сопряжения на одной оси с валом дизельного двигателя и решения с отдельно расположенными ДГУ и ДИБП компании SDMO.

2. При средней скорости вращения накопителя 3600–8000 об./мин используют стальной диск, вращающийся в гелии или частичном вакууме, и магнитную подушку (подводимую через обмотки двигателя) для минимизации нагрузки на подшипники. Уровень шума таких изделий меньше – 75 дБ, но срок службы подшипников вдвое короче (от 22 до 70 тыс. ч, по разным оценкам). Такие системы выпускают компании Piller и Active Power.

3. Высокоскоростные решения характеризуются скоростью вращения 36000–50000 об./мин. На рынке России и Старого Света они практически не представлены. Компании Vycon и Pentadyne применяют накопители из высоколегированной турбинной стали и даже композитных карбоновых волокон, вращающиеся в глубоком вакууме на магнитно-воздушных подушках. Уровень шума подобных изделий всего лишь 45 дБ, срок службы подшипников практически не ограничен. Для повышения надежности и дополнительной защиты дорогого ротора предусматриваются «аварийные» подшипники, которые (в случае отказа магнитных подвесок) спасут его от разрушения. Пожалуй, единственный недостаток этих решений – их совсем неоптимальная стоимость.

Автономия

Анализ требований заказчиков к бесперебойному электропитанию показывает, что зачастую для питания нагрузки достаточно 10–15 с автономной работы. Это прежде всего относится к промышленным техпроцессам, где проблемы с электропитанием (из-за погодных явлений или износа энергетической инфраструктуры) случаются достаточно часто. Известно, что подавляющее большинство отклонений качества электроэнергии длятся лишь нескольких секунд. Многие предприятия имеют возможность улучшить качество электропитания и избегнуть почти всех проблем (пожалуй, кроме долгосрочного отключения), заняв минимум пространства и затратив минимум средств. Заводы и фабрики – идеальная площадка для применения мощных ДИБП «в чистом виде».

В других случаях заказчик просит исключить из схемы электрохимические батареи из-за недостатка места для размещения батарейного хозяйства и высокой стоимости его содержания. На объектах, где установлено более сотни линеек АКБ, поэтапная замена старых батарей на новые может растянуться на два-три года, а при применении пятилетних батарей этот процесс закольцовывается и становится непрерывным.

Однако для коммерческих ИT-приложений (банковских, финансовых, телекоммуникационных и т.д.) требуется обеспечить бесперебойное электропитание во ВСЕХ случаях сбоев питания сети, независимо от того, короткие они или длинные, и поэтому возникает законный вопрос: «Зачем мне 20 мин батарейной автономии, когда мои генераторы запускаются СРАЗУ ЖЕ, как только пропала сеть? Ведь 10–15 с достаточно».

Место в схеме и место на плане

Как упоминалось выше, ДИБП выпускаются относительно большой мощности. Физическое место их установки на объекте чаще всего сильно удалено от ответственной нагрузки. Для ДДИБП причина удаленности очевидна – необходимость размещения дизельного двигателя со всеми сопутствующими подсистемами (выхлопа, глушения, хранения и подачи топлива, охлаждения и т.п.). При передаче электроэнергии мощностью 1 МВА и выше на расстояния более 500 м (в отдельных случаях – более 100 м) целесообразно использовать высокое напряжение (10 кВ и выше). В этом случае стоимость повышающих и понижающих трансформаторов и всей околотрансформаторной инфраструктуры (рельсовых путей выкатки, высоковольтных ячеек и т.п.) оправдывается снижением стоимости медных кабельных линий.

Вероятность сбоев и отказов систем бесперебойного и гарантированного электропитания (СБГЭ) из-за отказов в системе распределения (на последней миле) существенно выше, чем вероятность отказа основного оборудования СБГЭ (см., в частности, «ИКС» № 1–2’2012, с. 73). Подобные сбои стоят на втором месте по вероятности и частоте происшествий после ошибок персонала (человеческого фактора). По этой причине большая единичная мощность динамических решений и необходимость работать «по высокой стороне» (т.е. с высоким напряжением) является скорее недостатком решения, поскольку ведет к разрастанию и ветвлению системы распределения, увеличению количества элементов в ней (трансформаторов, ячеек, распредщитов и автоматов). Как мы помним, наиболее эффективно для повышения надежности размещать системы СБГЭ в непосредственной близости к защищаемой нагрузке. Именно поэтому идеальной площадкой для применения ДИБП и ДДИБП являются заводы, где оборудование СБГЭ может стоять в тесном соседстве с основным оборудованием, благодаря чему возможна работа «по низкой стороне». Для защиты ИT-систем в ЦОДах/вычислительных центрах необходим более сложный подход.

Немаловажный момент: эксплуатация высоковольтного оборудования требует специалистов со специальными знаниями, навыками и формами допуска. Всегда ли это оправдано для высокотехнологичной компании?

Батарея на одну минуту

Батарея на одну минуту

Некоторые заказчики просят предложить батареи на «одну минуту автономии», но реализовать это практически невозможно. Химические реакции в свинцово-кислотных ячейках с рекомбинацией рассчитаны на несколько часов работы с низкой скоростью разряда. Производители АКБ не приводят разрядных характеристик для времени разряда менее 5 мин. При аппроксимации характеристик очевидна их нелинейность, и в итоге АКБ на 1 мин имеет те же размеры, что и, к примеру, на 5 мин. Поэтому для свинцово-кислотной технологии практический минимум автономии составляет 5 мин.

Но почему время работы от батарей в системах со статическими ИБП должно быть значительно больше, чем время, которое обеспечивает накопитель динамического ИБП? Почему в спецификациях указывают, как правило, 15 мин?

Ответ прост. По статистике этого времени достаточно для ликвидации подавляющего большинства сбоев распредсети и устранения последствий ошибок персонала. Первые 5–7 мин – это время на передачу информации ответственному лицу для принятия решения, а оставшееся время – добежать до нужного щита и дернуть нужный рубильник.

Таким образом, статические ИБП с электрохимическими батареями существенно лучше подходят для борьбы со сбоями в сегменте распределения (могут стоять ближе к защищаемому оборудованию) и ошибками персонала (обладают достаточно длительной автономией).

В одну телегу впрячь не можно коня и трепетную лань?

Динамические технологии выбирают по экономическим причинам. Они (при стечении всех обстоятельств, способствующих тому) дешевле, причем не только в начальных инвестициях, но в стоимости владения. Да, им сопутствует много снижающих надежность элементов высокого напряжения. Но не нужно обеспечивать комфортную температуру помещения, не нужна система кондиционирования. Да, время автономии чрезвычайно мало, и «если не запустилось, то не запустилось» и предпринять ничего нельзя. Но время заряда очень короткое, а количество циклов заряд-разряд не ограничено. Да, запуск ДГУ гарантирует только своевременность проведения ТО и тестов, плюс честное слово изготовителя устройств. Но нет необходимости менять АКБ каждые четыре-семь лет и ниже эксплуатационные издержки.

Статические технологии выбирают из соображений надежности. ИБП можно разместить в непосредственной близости к защищаемому оборудованию, сократив до минимума количество распредщитов и автоматов на последней миле. Да, потребуется обеспечивать комфортную температуру помещения, нужна система кондиционирования. Но времени автономии достаточно для оперативной реакции персонала. Да, АКБ – расходный материал, и придется смириться с необходимостью их замены каждые четыре-семь лет. Но резервирование батарейных линеек (помимо стандартных схем аппаратного резервирования) гарантирует достаточное время для запуска ДГУ (в худшем случае даже в ручном режиме).

Заманчиво сократить расходы, прибегнув к динамическим технологиям, и в то же время не потерять уровня надежности, использовав статические технологии. Поэтому разумный хозяйский подход – совместить сильные стороны обоих подходов и нейтрализовать их недостатки. Так появляются гибридные решения.

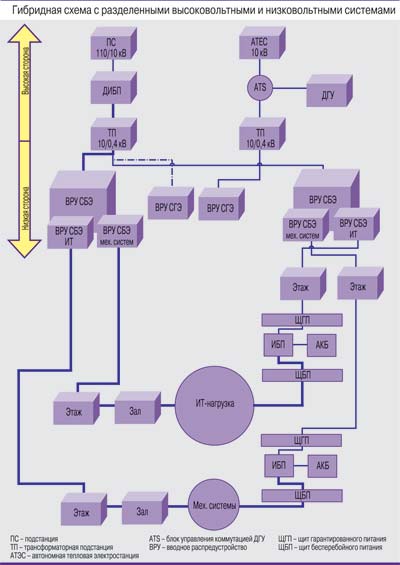

В двухплечевых схемах электроснабжения на объекте на одно плечо можно установить динамическую систему, а на другое – статическую систему той же совокупной мощности. На рисунке показано лишь одно из возможных решений, всего же различных вариантов гибридизации существенно больше.

Такое гибридное решение позволит сократить капзатраты на 5–7% (да, экономия поменьше, чем при «модной» полностью динамической схеме) при сохранении высочайшего уровня надежности. Расходы по замене АКБ сократятся вдвое, а общие ежегодные эксплуатационные расходы – почти на четверть.

Возможны и другие варианты совмещения преимуществ двух технологий, прежде всего гибридизация не на схемном, а на аппаратном уровне. Для подобных решений больше подойдут ДИБП с AC/DC- и DC/AC-преобразователями, в звено постоянного тока которых можно интегрировать батарейные линейки, но таких готовых к реализации решений пока нет, и это тема отдельных исследований.