больший расход, а соответственно более мощные насосы, круглый год потребляющие больше энергии;

| Рубрикатор |  |

|

| Статьи |  |

ИКС № 05 2013 |  |

|

| Михаил БАЛКАРОВ | 07 мая 2013 |

Некоторые особенности проектирования чиллерных систем

Чиллерные системы для охлаждения ИТ-оборудования – наиболее обоснованный на сегодня выбор для крупных проектов. Но в работе таких систем есть ряд тонкостей, которые зачастую остаются за рамками учебников и пособий по проектированию.

Преимущества чиллерных систем – это и практически неограниченная мощность со стойки, и стабильная работа при значительных перепадах нагрузки по месту и времени, и беспроблемное «свободное охлаждение», и простота реализации бесперебойного охлаждения. При этом размеры и стоимость системы остаются в разумных пределах.

Преимущества чиллерных систем – это и практически неограниченная мощность со стойки, и стабильная работа при значительных перепадах нагрузки по месту и времени, и беспроблемное «свободное охлаждение», и простота реализации бесперебойного охлаждения. При этом размеры и стоимость системы остаются в разумных пределах.

Гибкость возможных решений является в этом случае и достоинством и недостатком. При том что сама по себе чиллерная трасса устроена подобно обычному водопроводу, имеется достаточно много вопросов, на которые следует обратить внимание, и фактически неограниченное число вариантов исполнения системы. Это и хорошо и плохо: с одной стороны, есть способы решения любой задачи, а с другой – очевидно, что можно допустить любое количество ошибок.

Сначала несколько слов о том, что же представляют собой чиллерные системы, или, в отечественной терминологии, системы с «ледяной водой». Основной их признак – использование для охлаждения холодной воды. Она, в свою очередь, производится чиллером – по сути, обычным кондиционером, только его испаритель отбирает тепло у жидкости, а не у воздуха. В зимний период жидкость может охлаждаться напрямую, за счет холодного внешнего воздуха.

Типичный диапазон температур применяемой воды – от 5 до 20°C. Помимо воды могут использоваться растворы этиленгликоля и пропиленгликоля. Проходя через теплообменники кондиционеров, жидкость нагревается на 5–15°C и возвращается в чиллер.

Сам чиллер может быть как с гликолевой схемой (что типично для систем со свободным охлаждением), так и с воздушной. Размещается он либо в помещении, либо на улице, в виде моноблока, объединенного с теплообменником.

Подбор концентрации раствора гликоля

Чтобы предотвратить замерзание жидкостных трасс, к воде добавляют антифриз – гликоль. Как правило, это этиленгликоль (он слегка токсичен, но относительно дешев и не слишком вязок) либо пропиленгликоль (он представляет собой безвредную пищевую добавку, но дороже и более вязкий). Один из определяющих для проекта вопросов – концентрация гликоля. От нее зависит температура замерзания раствора, и порой наивные проектировщики пытаются добиться, чтобы она была ниже, чем минимальная проектная температура на улице.

Концентрация гликоля, достаточная для того, чтобы раствор не замерзал при минимальной внешней температуре, вовсе не гарантирует работоспособности системы. Дело в том, что, будучи охлажденным, гликоль становится очень вязким. Такой студень, формально жидкий, плохо поддается перекачиванию, более того, может вызвать поломку насосов. Следовательно, требуется непрерывная прокачка жидкости, с подогревом неработающих контуров. И разумеется, все внешние магистрали должны иметь качественную теплоизоляцию, желательно по принципу теплоцентралей, с жестоким внешним защитным кожухом.

Минусов у высоких концентраций гликоля много – цена, вязкость, пониженная теплоемкость, приводящая к падению мощности и необходимости увеличения объема прокачки. Для предотвращения разрыва труб достаточно раствора с массовой концентрацией выше 35,5% для пропиленгликоля и 32,5% для этиленгликоля. Единственно, что не следует закрывать замерзающие контуры наглухо, при замерзании раствор гликоля все равно расширяется, просто, в отличие от воды, не только в радиальном направлении.

Выбор температуры теплоносителя

Чиллерный контур характеризуется парой значений температуры, записываемых через дробь, к примеру, традиционные 7/12°C или более современные 10/15°C. Для источника холода это соответственно создаваемая им температура и температура возвращаемой от потребителей жидкости. В свою очередь, с точки зрения потребителей холода это температуры получаемой жидкости и жидкости, сбрасываемой обратно в систему. Поскольку система замкнута, такое представление, естественно, симметрично. Важны как сами значения температуры, так и разница между ними – дельта. К сожалению, зачастую при проектировании так и останавливаются на стандартных значениях, поскольку именно они приводятся в каталогах.

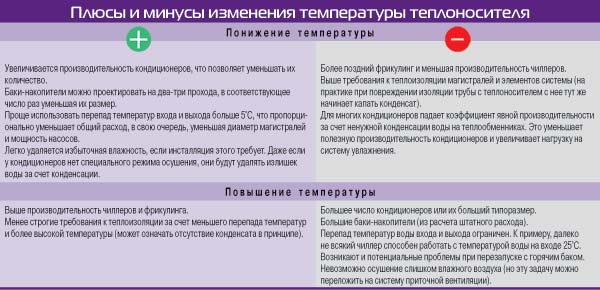

Сначала рассмотрим первое число в паре – температуру подаваемого теплоносителя. Как ее повышение, так и понижение имеют свои положительные и отрицательные стороны (см. врезку «Плюсы и минусы изменения температуры теплоносителя»).

Второе число важно в первую очередь как допустимый предел. Если на чиллер подавать слишком теплую воду, он просто остановится – по той же причине, что и обычный кондиционер при перегрузке. Впрочем, и при слишком холодной воде на входе чиллер откажется работать. Собственно, обычные проблемы фреонового цикла — слишком высокое или слишком низкое давление в испарителе.

Понимание этих ограничений важно не только при проектировании, но и при эксплуатации. В общем случае ни зимой в морозы, ни летом в жару чиллерную систему так просто запустить не получится.

И наконец, дельта – разница температур. Произведение ее на теплоемкость жидкости и расход дает фактическое количество переносимого тепла. Для воды, по грубой оценке, один литр в секунду, нагреваемый/охлаждаемый на 5°C, переносит 20 кВт тепла.

По факту перепад температур регулируется путем изменения расхода. При большом потоке дельта меньше, при малом больше.

Как ни парадоксально на первый взгляд, производительность оборудования выше при малой разнице температур: хотя перепад их и небольшой, количество теплоносителя при этом велико и процессы теплообмена максимально эффективны.

Важно понимать, что значение дельта ограничено и сверху и снизу. Как правило, для чиллеров перепад составляет от 4 до 8°C, и связано это с устройством применяемых теплообменников. При меньшем перепаде поток жидкости слишком сильный, что вызывает заметное падение давления и опасные вибрации. При большем перепаде, наоборот, слишком сильно уменьшается эффективность теплообмена из за недостаточной турбулентности. В итоге есть риск локально переохладить жидкость в чиллере, в случае воды – даже заморозить ее.

Соответственно выигрыш от уменьшения перепада температур состоит в том, что растет производительность кондиционеров, что позволяет уменьшить их количество, и немного увеличивается производительность чиллеров и фрикулинга.

Недостатки малого перепада температур таковы:

-

-

большее падение давления на оборудовании, соответственно еще более мощные насосы;

-

больший диаметр труб и их обвязки, что, разумеется, стоит дороже;

-

шум теплообменников.

Кратко резюмируем вышеизложенное: на сегодня в качестве первой итерации можно ориентироваться на пару значений 10/16°C. Это, с одной стороны, позволяет применять осушение, с другой – практически любое оборудование работает с такими значениями без сильной деградации параметров. Далее следует ориентироваться на задачу. При наличии требований по максимальной компактности нужно снижать температуру и перепад. При наличии требований по максимальной энергоэффективности – наоборот, повышать значения обоих параметров. Разумеется, следует учитывать упомянутые предельные ограничения. Ну и в очередной раз напомним, что следует пользоваться специализированными программами подбора или диаграммами из руководств, а не просто данными из общих каталогов.

И еще одна ремарка по теме. Современное оборудования охлаждения, особенно внутристоечное, может требовать достаточно экзотических значений температур теплоносителя, которые не реализуются при помощи обычного чиллера. Никаких проблем с этим нет, просто устраивается второй контур, с собственным насосом и, возможно, с промежуточным теплообменником.

Выбор отказоустойчивой топологии

К особенностям нашей отрасли относится достаточно частое наличие в проектах требований по отказоустойчивости. Соответственно, согласно стандартам Uptime Institute, для уровня отказоустойчивости Tier II требуется формальная избыточность активного оборудования (в нашем случае это чиллеры, насосы и кондиционеры), для Tier III – возможность заменить на работающей системе любой из элементов, включая трубы, а для Tier IV — автоматическое парирование любого единичного отказа.

Реализовать параллельное подключение оборудования для Tier II несложно, Tier IV в простейшем варианте достигается дублированием независимых систем, поэтому больше всего вопросов возникает с Tier III. Кроме того, это наиболее часто встречающийся уровень требований.

|

|

|

Для решения задачи применяют три схемы. Первая – переключение на уровне устройств (рис. 1). Ее недостатки – требования по согласованному переключению и потенциальная множественность точек отказа. Кроме того, если это внешний контур, то, согласно требованиям по незамерзанию, придется либо регулярно выполнять переключение, либо предусматривать какой-либо иной способ подогрева не работающих в данный момент труб.

Вторая схема, кольцо с отсечными клапанами (рис. 2), заметно более рациональна и имеет значительно меньше уязвимых точек. Ее недостаток – относительная дороговизна вентилей большого диаметра. Кстати, эта же схема является естественным переходником между участками N+1, N+2, 2N и обратно.

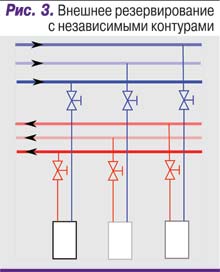

Третья схема – внешнее резервирование, с несколькими независимыми контурами (рис. 3). Эту схему, по мнению автора, можно рекомендовать в большинстве случаев – но при этом она, к сожалению, реже всего используется. Дополнительные краны в ней не нужны вообще, и логика работы системы проста и прозрачна. Ее недостаток – необходимость устраивать не менее трех независимых систем, хотя и относительно маломощных. Обычно вызывает трудность и прокладка труб, занимающих много места.

Кстати, все приведенные здесь схемы могут быть использованы и для реализации Tier IV, несмотря на отсутствие полного дублирования. Требуется только автоматизировать переключение кранов в первых двух схемах, что само по себе нетривиально. Третья схема никакой дополнительной автоматики не потребует.