| Рубрикатор |  |

|

| Статьи |  |

ИКС № 06-07 2014 |  |

|

| Михаил БАЛКАРОВ | 16 июня 2014 |

Тонкости проектирования элементов чиллерных систем

Основной недостаток чиллерных систем - оборотная сторона их же достоинств: системы очень гибкие, поэтому при проектировании легко допустить ошибки.

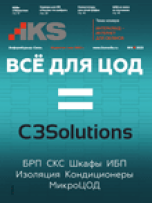

Напомню, чиллерные системы, или, в отечественной терминологии, системы на охлажденной воде (один из вариантов показан на рис. 1), – это системы, использующие для охлаждения холодную жидкость. Она, в свою очередь, производится чиллером – по сути, обычным кондиционером, только с испарителем, отбирающим тепло у жидкости, а не у воздуха. В зимний период жидкость может охлаждаться напрямую, за счет холодного внешнего воздуха.

Напомню, чиллерные системы, или, в отечественной терминологии, системы на охлажденной воде (один из вариантов показан на рис. 1), – это системы, использующие для охлаждения холодную жидкость. Она, в свою очередь, производится чиллером – по сути, обычным кондиционером, только с испарителем, отбирающим тепло у жидкости, а не у воздуха. В зимний период жидкость может охлаждаться напрямую, за счет холодного внешнего воздуха.

Типичный диапазон температур применяемой жидкости – 5–20°C. Помимо воды могут использоваться растворы этилен- и пропиленгликолей. Проходя через теплообменники кондиционеров, жидкость нагревается на 5–15°C и возвращается в чиллер.

Сам чиллер может быть как гликолевой схемы, что типично для систем с фрикулингом, так и воздушной. Размещаться он может либо в помещении, либо на улице (в этом случае обычно в виде моноблока, объединенного с теплообменником). Необходимыми элементами системы являются насосы для циркуляции воды по внутреннему и внешнему контурам и расширительные баки, обеспечивающие стабильность давления при изменениях температуры жидкости. Трехходовой клапан в кондиционерах управляет температурой теплообменника «вода–воздух», и, следовательно, производительностью кондиционера. Впрочем, клапан может быть и двухходовым, без байпаса. В этом случае схема содержит внешние элементы балансировки и обычно использует насос переменной производительности или еще один контур с собственным насосом переменной производительности.

Цель статьи – обратить внимание на ряд вопросов, вызывающих затруднения на практике.

|

|

Чиллеры: достоинства перевешивают недостатки

Андрей Соколик, системный инженер подразделения IT-Business, Schneider Electric

При проектировании системы охлаждения дата-центра в первую очередь необходимо учитывать два фактора – требуемый уровень надежности и требуемый PUE. Часто решения, заложенные в проекте, не позволяют добиться заявленных показателей из-за ошибок при разработке принципиальной схемы холодоснабжения и подборе оборудования. Проектировщикам следует помнить, что системы с постоянным и переменным расходом хладоносителя требуют применения разных типов балансировочных вентилей (в последнем случае крайне желательно использовать автоматические балансировочные вентили). Часто на трубопроводах перед чиллерами «забывают» установить фильтры, что приводит к загрязнению их теплообменной аппаратуры. Кроме того, для очистки фильтров должен быть предусмотрен байпас, о котором также зачастую «забывают». Бывает, что проектировщики не учитывают минимальную емкость системы, необходимую для нормальной работы оборудования, в результате чего машина начинает «циклить».

При подборе оборудования следует обратить особое внимание на температуру окружающей среды в зимний период. В условиях российского климата для работы при температурах до -40ºС и ниже для чиллера актуален зимний комплект (обогрев электрической панели, насосов, испарителя, правильный тип уплотнений запорной арматуры), который могут предоставить не все производители, и это надо иметь в виду при выборе вендора. При проектировании дата-центра в городской черте часто не учитывают уровень звукового давления холодильного оборудования. Встречаются и ошибки, связанные с подбором циркуляционных насосов: бывает, что напора насосов, встроенных в чиллер, не хватает для компенсации гидравлического сопротивления системы. Важно также правильно выбирать мощность чиллера – она должна подбираться не по ИТ-нагрузке, а по общей нагрузке, учитывать тепловыделения от фанкойлов, освещения, теплопритоки от ограждающих конструкций, теплопритоки, возникающие по мере движения хладоносителя по системе. Этот список можно продолжать очень долго.

Диаметры трубопроводов должны подбираться исходя из гидравлического расчета системы. Общие рекомендации здесь дать очень трудно. Некоторые считают по скоростям. Но скорость, например, 1 м/с в трубопроводе диаметром 50 мм и диаметром 500 мм -- это совсем не одно и то же. Расчетным критерием должны быть потери давления. Иногда диаметр трубопроводов сознательно увеличивают, чтобы отказаться от баков-аккумуляторов (в этом случае необходимая минимальная емкость системы обеспечивается объемом трубопроводов). Используемые материалы выбираются исходя из диаметров трубопроводов – на небольших мощностях можно использовать полипропиленовые трубы, для крупных дата-центров, как правило, применяются стальные трубопроводы.

Проблемой для всех систем охлаждения является возможность образования конденсата. В чиллерных системах он может образовываться из-за конденсации влаги из воздуха в фанкойле и на трубопроводах. Основным фактором, влияющим на конденсацию влаги, является температура хладоносителя. Правильный выбор температуры хладоносителя – одна из важнейших задач, которую должен решить проектировщик. С одной стороны, чем выше температура хладоносителя, тем больше холодопроизводительность чиллера и тем большее число дней в году система может работать в режиме фрикулинга. С другой стороны, при этом уменьшается производительность фанкойлов, и, соответственно, для снятия заданной мощности ИТ-нагрузки требуется большее их количество. При подборе фанкойлов необходимо следить за температурой воздуха на выходе из аппарата – если она выше температуры точки росы, то это практически на 100% гарантирует отсутствие конденсата. Некоторые производители применяют дополнительные меры, исключающие образование конденсата в фанкойлах: например, в наш внутрирядный кондиционер второго поколения ACRC301H встроен специальный насос, гарантирующий отсутствие конденсата. Ну а для того чтобы не допустить конденсации влаги на трубопроводах, нужно просто правильно рассчитать толщину изоляции.

Трубы

И достоинства, и недостатки чиллерных систем охлаждения обуславливаются тем, что для отвода тепла от ИТ-оборудования во внешнюю среду они используют промежуточный хладоноситель. Для циркуляции хладоносителя в контуре «чиллер – кондиционер», работающем на охлажденной воде (в дальнейшем для простоты будем называть его фанкойлом), используются насосы. Соответственно, в отличие от традиционных парокомпрессионных систем с выносным конденсатором (DX-систем), в чиллерных системах длина трассы ограничена лишь напором циркуляционного насоса. Кроме того, чиллерные системы дают возможность осуществления свободного охлаждения (фрикулинга) в переходный и холодный периоды времени года, что особенно актуально для дата-центров с их круглогодичным выделением тепла. Системы на охлажденной воде также позволяют сравнительно легко поддерживать охлаждение нагрузки при отключении основного источника энергоснабжения. К ИБП подключаются вентиляторы фанкойлов и циркуляционные насосы, что не приводит к значительному увеличению мощности ИБП (как в случае с DX-системами). К недостаткам подобных систем можно отнести большее по сравнению с DX-системами энергопотребление в теплый период времени года, сложности с поэтапным вводом в эксплуатацию (коллекторы, трубопроводы, накопительные баки должны быть подобраны исходя из максимальной мощности дата-центра). Некоторые заказчики также негативно относятся к наличию воды в помещении. На мой взгляд, это не очень оправдано, поскольку коммуникации с водой все равно присутствуют в серверной – они подают воду на увлажнители, отводят дренаж от кондиционеров и пр.

И достоинства, и недостатки чиллерных систем охлаждения обуславливаются тем, что для отвода тепла от ИТ-оборудования во внешнюю среду они используют промежуточный хладоноситель. Для циркуляции хладоносителя в контуре «чиллер – кондиционер», работающем на охлажденной воде (в дальнейшем для простоты будем называть его фанкойлом), используются насосы. Соответственно, в отличие от традиционных парокомпрессионных систем с выносным конденсатором (DX-систем), в чиллерных системах длина трассы ограничена лишь напором циркуляционного насоса. Кроме того, чиллерные системы дают возможность осуществления свободного охлаждения (фрикулинга) в переходный и холодный периоды времени года, что особенно актуально для дата-центров с их круглогодичным выделением тепла. Системы на охлажденной воде также позволяют сравнительно легко поддерживать охлаждение нагрузки при отключении основного источника энергоснабжения. К ИБП подключаются вентиляторы фанкойлов и циркуляционные насосы, что не приводит к значительному увеличению мощности ИБП (как в случае с DX-системами). К недостаткам подобных систем можно отнести большее по сравнению с DX-системами энергопотребление в теплый период времени года, сложности с поэтапным вводом в эксплуатацию (коллекторы, трубопроводы, накопительные баки должны быть подобраны исходя из максимальной мощности дата-центра). Некоторые заказчики также негативно относятся к наличию воды в помещении. На мой взгляд, это не очень оправдано, поскольку коммуникации с водой все равно присутствуют в серверной – они подают воду на увлажнители, отводят дренаж от кондиционеров и пр.

Сечение труб выбирается исходя из скорости потока около 1 м/с. На небольших отрезках этим правилом можно пренебречь. К примеру, если фланцы близко расположенного оборудования имеют меньший диаметр или необходимо выполнять нормативы по экранированию. Тем не менее скоростей выше 3 м/с следует избегать в любом случае, поскольку при них уже возможна механическая коррозия труб. Не рекомендуются и скорости намного ниже 1 м/с – в основном из-за роста стоимости труб и особенно арматуры. Кроме того, слишком низкая скорость чревата образованием воздушных пробок. Минимально допустимой обычно считается скорость 0,6 м/с.

Материалы труб сегодня могут быть самыми разнообразными. Углеродистая или нержавеющая сталь, медь, различные варианты пластика и металлопласта. К несомненным достоинствам пластика и меди, помимо очевидной коррозионной устойчивости, относится высокая гладкость внутренней поверхности, которая уменьшает гидравлическое сопротивление системы. Для труб малого диаметра из металлопласта широкое распространение получили обжимные элементы в виде тонкой металлической гильзы, которые при монтаже запрессовываются на трубе клещами.

Оцинкованные трубы нельзя применять в системах с гликолем – присадки моментально разъедают цинк и при этом расходуются.

Между разнородными металлами обязательно должна быть предусмотрена гальваническая развязка, иначе не избежать проблем с коррозией.

Также обязательно нужно учитывать коэффициент температурного расширения материала труб, при необходимости устраивая эластичные фланцы или петли для его компенсации. Наибольшие проблемы в этом отношении вызывают некоторые пластики.

Исходя из опыта, рекомендую металлопласт покупать самый дорогой: только единицы производителей в мире выпускают трубы, которые не расслаиваются через несколько лет эксплуатации.

Несмотря на определенную эластичность металлопластовой трубы, минимальный радиус изгиба (используйте специальный инструмент), к примеру, у дюймовой – 30 см. Поэтому для низкого фальшпола в месте поворота потребуется применять специальный угловой фитинг.

Впрочем, подвод воды в серверные может осуществляться и сверху, успешный опыт эксплуатации таких решений есть. Основная проблема в этом случае – традиционная водобоязнь. На практике же вероятность повреждения сплошной металлопластовой трубы минимальна, а заключение ее во вторичный лоток или короб практически полностью устраняет даже гипотетическую опасность протечки. Единственная проблема, с которой действительно пришлось столкнуться, – образование, а затем падение вниз капель конденсата при повреждениях теплоизоляции. Поэтому лоток под трубами – обязательный элемент при таком подводе. Вместо лотка можно использовать дешевые тонкие пластиковые трубы большого диаметра, разборные пластиковые короба или же обертку из палаточной ткани со шнуровкой.

Собственно, качественная теплоизоляция труб и остальных элементов системы обязательна при любом варианте прокладки. Иначе образование луж конденсата и интенсивная коррозия металлических деталей при определенных условиях гарантированы. Единственные элементы системы, где от этого правила можно отказаться, – герметичные шкафы.

Системный эффект

Рассматривая гидравлику, нельзя обойти вниманием так называемый системный эффект. Он заключается в изменении падения давления потока за счет взаимного влияния близко расположенных последовательных элементов. В общем случае это явление вредное, хотя для жидкости оно обычно уменьшает суммарное падение давления по сравнению с падением на каждом из элементов в отдельности. Приведем несколько примеров из практики, в которых именно системный эффект приводил к проблемам.

После поворота подающей трубы большого диаметра с заметным расходом давление и, следовательно, расход на близко расположенном отводке практически отсутствуют.

Центральные насосы в группе, объединенные на коллекторе недостаточного диаметра, запирают крайние, в итоге расход получается значительно меньше формальной суммы производительностей.

Ближайшие к концу линии насосы слива конденсата при недостаточном диаметре труб запирают дальние. При обратном порядке включения все на удивление может работать нормально. Как легко догадаться, эта проблема может возникнуть в любых системах кондиционирования, не только чиллерных. Поскольку конденсат может появиться даже в системах охлаждения, ориентированных на его отсутствие.

Мембранный бак

Мембранный (расширительный) бак представляет собой герметичную емкость с эластичной диафрагмой, с одной стороны присоединенную к магистрали теплоносителя, а с другой накачанную газом под давлением. Он выполняет ряд функций.

Поддержание стабильного давления при изменении температуры жидкости в системе. При отсутствии возможности расширения с ростом температуры давление в жидкости нарастает очень быстро.

Поддержание избыточного давления в системе. Именно для этого мембранный бак достаточно часто устанавливают сверху. В этом случае достаточно 1,5 бар, чтобы во всей системе давление с гарантией было выше атмосферного и в результате уплотнения оставались герметичными, а насосы работали без проблем. Тем не менее при некотором увеличении объема и рабочего давления его вполне можно располагать внизу.

Компенсация скачков давления при запуске насосов. С этой целью бак устанавливается сразу на выходе насосов. Отмечу, что такой подход, как правило, нерационален – гораздо целесообразнее использовать либо несколько мелких насосов, включаемых по очереди, либо насосы с плавной регулировкой оборотов, либо же специализированные компенсаторы гидроударов, представляющие собой компактный цилиндр с поршнем внутри.

Объем бака зависит от общего объема системы, проектных давлений и температур, а также концентрации раствора гликоля, поскольку у разных концентраций растворов разные коэффициенты теплового расширения. Для нормального функционирования бак должен быть накачан газом под необходимым давлением, а в проекте системы, разумеется, должны быть приведены расчеты его объема с указанием проектных температур и давлений.

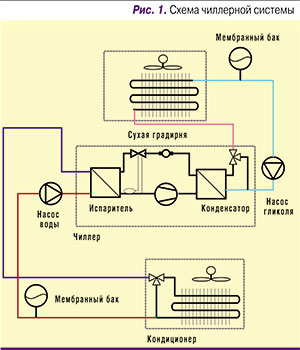

Мембранный бак является условно нулевой точкой системы – в норме давление в месте его установки при включении и выключении насосов не меняется. С этим, в частности связана нецелесообразность его расположения после насосов: работающие насосы при расположении бака после них не повышают давление в системе, а, наоборот, понижают перед собой (рис. 2, предполагается, что насосы и баки используются идентичные), что может привести к ранее упомянутым проблемам с низким давлением.

Накопительный бак – это емкость или набор емкостей проектного размера, обеспечивающие требуемый запас жидкости для непрерывной работы при пропадании основного электроснабжения.

Еще одна задача бака – поддержка работы при выключенном чиллере, если нагрузка на систему слишком мала относительно его возможностей регулирования мощности. Чиллер по принципу работы тоже является компрессорной холодильной машиной и, следовательно, не может работать долгое время на нагрузке, отличной от номинала, а после выключения снова сразу включиться. Разумеется, минимальный объем накопительного бака в системе должен обеспечивать 5 мин работы. Впрочем, во многих системах такое время достигается просто за счет объема жидкости непосредственно в трубах. Производители чиллеров в документации обычно указывают минимально допустимый объем системы. Собственно, чем больше бак, тем точнее поддерживается заданная температура воды.

В баке также происходит отделение растворенных газов за счет малой скорости движения жидкости. По этой же причине – иногда неожиданно для проектировщиков и службы эксплуатации – бак является фильтром тонкой очистки. В нем оседают вся ржавчина и прочие взвеси, собираемые в системе. Поэтому обязательно следует предусматривать сливной кран на днище бака и воздухоотделитель на его крышке. Как, впрочем, требуется устанавливать и байпасную линию, позволяющую отключать бак от системы на время чистки.

В баке также происходит отделение растворенных газов за счет малой скорости движения жидкости. По этой же причине – иногда неожиданно для проектировщиков и службы эксплуатации – бак является фильтром тонкой очистки. В нем оседают вся ржавчина и прочие взвеси, собираемые в системе. Поэтому обязательно следует предусматривать сливной кран на днище бака и воздухоотделитель на его крышке. Как, впрочем, требуется устанавливать и байпасную линию, позволяющую отключать бак от системы на время чистки.

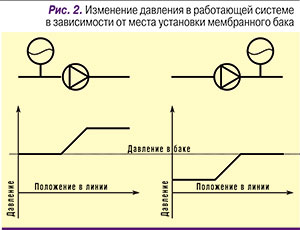

Бак может располагаться как перед чиллером – для улучшения работы при малой нагрузке и лучшего выделения растворенных газов, так и после, что обеспечивает значительно большее время автономной работы. В обоих вариантах требуется интенсивное перемешивание воды в баке, для того чтобы обеспечивать именно инерционность, а не просто временную задержку. Однако оптимальная схема подключения – параллельно чиллерам, при этом конструкция бака, наоборот, должна исключать перемешивание. Все эти варианты изображены на рис. 3.

Баки, а также их опорные стойки должны быть тщательно теплоизолированы.

Емкость бака в первом приближении должна соответствовать штатному расходу воды системы на требуемое время автономии. Если же инсталляция не позволяет применять баки большого объема, то можно установить льдогенератор. Это устройство с отдельным маленьким чиллером, создающее в баке запас льда. Он может оказаться полезным и для компенсации краткосрочных пиковых нагрузок, к примеру в жаркие летние дни, или в случае разницы дневного и ночного тарифов на электроэнергию. Вместо генерации льда можно использовать охлаждение до низких температур запаса раствора гликоля, но это менее эффективно с точки зрения объема и веса установки.

Еще одно применение накопительного бака – замена жидкости без остановки системы. Баки осекаются, сливаются и моются. После чистки баки заполняются водой и снова подключаются к системе. По истечении удвоенного времени автономной работы на баках раствор в системе достаточно равномерно перемешается. В зависимости от полученной в итоге концентрации раствора процедуру можно повторить. В итоге система окажется заполненной почти чистой водой. После этого для гликолевого контура в баки-накопители заливается раствор более высокой концентрации в расчете на разбавление чистой водой, уже находящейся в трубах.