| Рубрикатор |  |

|

| Статьи |  |

ИКС № 1 2022 |  |

|

| Иван МАЛАХОВ | 09 февраля 2022 |

Аналоговые приборы учета: модернизировать или менять на цифровые?

Индустрия 4.0 и цифровая трансформация не только красивые слова, но и путь, по которому должны будут пойти все промышленные предприятия. Однако им нужно решить, что на этом пути делать с уже имеющимся парком аналоговых средств мониторинга своего оборудования.

Россия, по оценкам ряда международных экспертов (Bloomberg Innovation Index 2020, ICT Development Index 2020, IMD World Digital Competitiveness Ranking 2021), пока не входит в топ цифровых держав из-за небольшого по сравнению с глобальным размера внутреннего рынка. Однако отдельные сектора экономики, например, государственный, телекоммуникационный, финансовый, металлургический, нефтегазовый и горнодобывающий, приближаются к мировому уровню, а некоторые из них его опережают. Сегодня российский подход к цифровизации только формируется, но пандемия подтолкнула предприятия в сторону цифровой трансформации.

Цифровизация промышленности в России

Цифровизация промышленного сектора, означающая перенос всей инфраструктуры и данных компании в единую цифровую экосистему с помощью современных технологий и программно-аппаратных средств, становится ключевым фактором развития экономики страны:

- повышается конкурентоспособность предприятий за счет оптимизации технологических процессов;

- значительно снижаются общие затраты на обслуживание дорогостоящего оборудования благодаря удаленному мониторингу и своевременному проведению плановых и внеплановых ремонтных работ;

- на каждом этапе производства становится возможным получать и обрабатывать данные в режиме реального времени.

Цифровые технологии передачи информации имеют ряд очевидных преимуществ в сравнении с аналоговыми:

- Помехоустойчивая связь. Доставку цифрового сигнала, состоящего из «0» и «1», можно гарантировать. При необходимости цифровой сигнал, в отличие от аналогового, легко восстановить, практически исключив потерю полезных данных.

- Микроминиатюризация оборудования. Использование дискретной логики и микросхем способствует уменьшению габаритов и повышению экономичности, надежности и энергоэффективности аппаратуры.

- Стандартизация организационно-технологических методов и функциональных узлов. Возможность применения унифицированной цифровой элементной базы означает легкую взаимозаменяемость всех компонентов и простоту обслуживания.

Цифровая трансформация и промышленный интернет вещей

Цифровизация производственного предприятия подразумевает не только трансформацию его информационных систем и бизнес-процессов, но и внедрение промышленного интернета вещей (Industrial Internet of Things, IIoT), т.е. многоуровневой системы, позволяющей в автоматизированном режиме собирать, передавать, обрабатывать и визуализировать данные с помощью установленных датчиков, контроллеров и специализированного программного обеспечения. Обработка, анализ и хранение собранной информации могут осуществляться как непосредственно на промышленных объектах, так и в облаке.

Благодаря применению интернета вещей в промышленности создаются новые возможности для развития производства и решается множество важных задач, в частности:

- увеличивается производительность оборудования;

- снижаются материальные и энергетические затраты;

- повышается качество выпускаемой продукции;

- оптимизируются и улучшаются условия труда;

- повышаются рентабельность производства и его конкурентоспособность на мировом рынке.

Система интернета вещей включает в себя несколько взаимосвязанных компонентов:

- Датчики, сенсоры, счетчики. Компактные энергонезависимые устройства, которые устанавливаются на объектах и которые с определенной периодичностью отправляют данные по беспроводному каналу связи.

- Каналы связи. Связывают датчики и сенсоры с системой хранения, обработки и анализа данных. Реализуется такой канал с помощью различных беспроводных технологий, например, LPWAN, Bluetooth, Wi-Fi, GSM, NB-IoT.

- Системы хранения, обработки и анализа данных. Представляют собой кластер серверов в закрытой сети предприятия или в облаке.

Мониторинг оборудования при наличии аналоговых счетчиков/датчиков

В процессе цифровизации предприятия нередко сталкиваются с тем, что на промышленном оборудовании установлены счетчики и датчики, не имеющие цифровых интерфейсов связи и средств автоматического удаленного мониторинга. Хотя аналоговые устройства выполняют возложенные на них задачи, такие ограничения не позволяют им влиться в создаваемую экосистему IIoT. Если речь идет лишь об одном объекте и небольшом количестве аналоговых счетчиков, то проблема не кажется глобальной, но в крупном холдинге или концерне, где промышленных площадок и объектов множество, цифровая трансформация может быть сильно осложнена, а выбор того или иного подхода на этапе ее проектирования сыграет в будущем ключевую роль.

Радикальный путь – это замена аналоговых счетчиков и датчиков на их цифровые аналоги с проводными или беспроводными интерфейсами для удаленного снятия показаний. Если же имеющиеся аналоговые счетчики/датчики не заменять, то для снятия с них показаний придется модернизировать действующую схему мониторинга. Для этого существуют несколько способов:

- оптическое распознавание показаний на циферблате или индикации на счетчике/датчике;

- установка дополнительных датчиков поверх существующих;

- параллельное снятие показаний дополнительным цифровым счетчиком/датчиком без подсоединения к контролируемой линии – бесконтактный способ;

- параллельное снятие показаний дополнительным цифровым счетчиком/датчиком с присоединением к контролируемой линии.

Что предлагает рынок

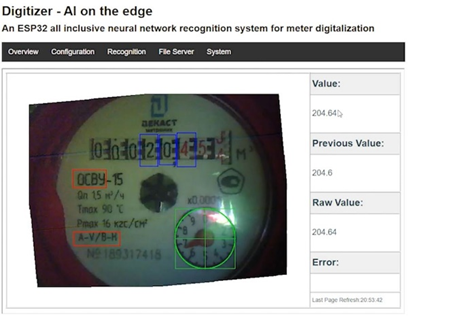

Оптические считыватели и дополнительные датчики. Оптическое распознавание показаний подразумевает фотографирование циферблата и распознавание значений прямо на устройстве (причем встроенное ПО «понимает» как цифры, так и более нетривиальные элементы, например, шкалу или цветовой индикатор). В случае подключения дополнительных датчиков на крыльчатку счетчика устанавливается фототранзистор, инфракрасный отражатель, геркон или датчик Холла.

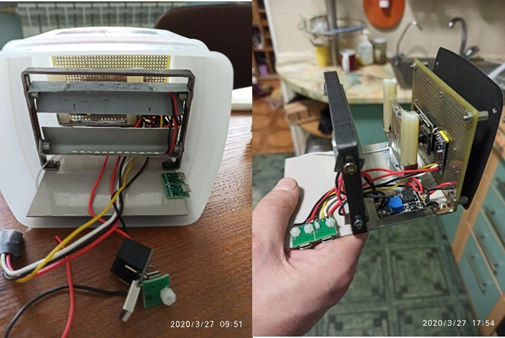

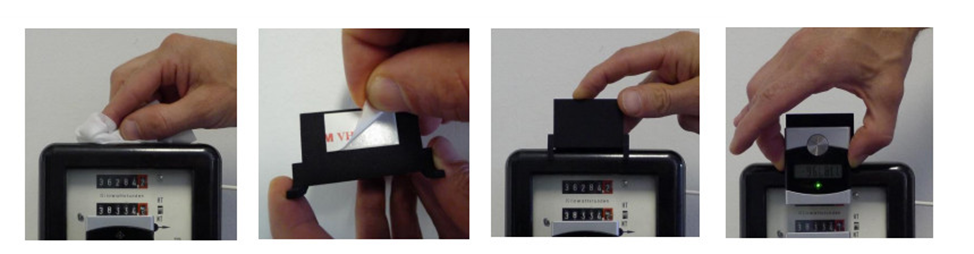

Подобные решения позволяют снимать данные с минимальным вмешательством в существующий производственный процесс, без его остановки и прерывания мониторинга. Поэтому они столь популярны среди энтузиастов-индивидуалов, которые создают собственные экспериментальные электронные устройства на базе распространенных программно-аппаратных платформ, таких как Arduino и Raspberry PI. Эти платформы позволяют собрать в одном устройстве датчик для получения данных IIoT и нужный беспроводной интерфейс их передачи – GSM, LPWAN, NB-IoT и т.п. (рис. 1, 2).

|  |

Рис. 1. Пример оптического снятия показаний счетчика газа

|  |

Рис. 2. Пример оптического снятия показаний счетчика воды

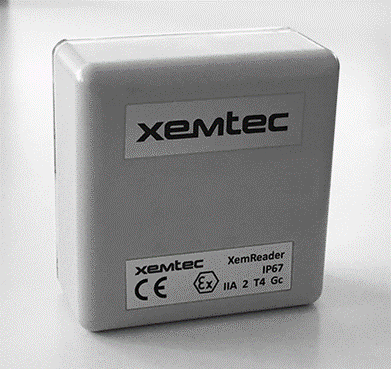

Некоторые проекты вылились в коммерческие продукты. Зарубежный рынок предлагает довольно большой выбор таких устройств (рис. 3, 4).

|  |

Рис. 3. Оптические считыватели показаний счетчиков производства Joymeter и Xemtec

Рис. 4. Универсальный оптический считыватель показаний счетчиков от компании Q-loud

К сожалению, устройства иностранного производства имеют достаточно высокую стоимость, и это без учета концентраторов и остальной периферии. Российских производителей меньше, но они предлагают более доступные по цене варианты (рис. 5).

|  |

Рис. 5. Российский оптический GPRS-сканер «Акцент СПС-2» и универсальный считыватель показаний Molecula

Иногда такие считыватели для беспроводной передачи данных используют собственный протокол с ограниченной дальностью действия, и для их интеграции в IIoT-экосистему предприятия требуются организация «последней мили», установка специальных концентраторов для конвертации данных со считывателей в форматы традиционных каналов связи – Ethernet, GSM и т.п. Часто это приводит к заметному удорожанию решения в целом.

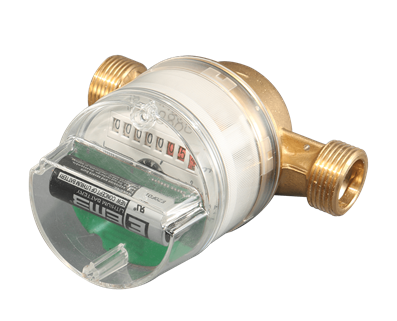

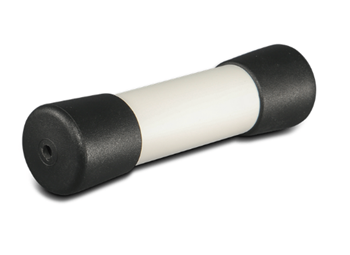

Дополнительные счетчики/датчики для снятия показаний без присоединения к контролируемой линии. Бесконтактный способ более современный, но пока менее распространенный. В этом случае дополнительный счетчик/датчик устанавливается прямо на линии также без остановки производственного процесса и без прерывания мониторинга (рис. 6). Такие устройства по сравнению с оптическими считывателями имеют, как правило, меньшую стоимость и большую автономность. Они не требуют установки дополнительных концентраторов, так как общаются с облачным сервером напрямую через специальные «дальнобойные» протоколы IIoT, например, LPWAN или NB-IoT. Однако не всякую среду можно контролировать подобным образом. Например, измерить объем жидкости таким счетчиком не получится, хотя проконтролировать с помощью датчика наличие напряжения в линии электропитания или подсчитать счетчиком количество потребленной электроэнергии вполне удастся. Правда, стоит учитывать, что полученные данные будут менее точными, чем при использовании классических электросчетчиков.

Рис. 6. Бесконтактный накладной датчик электрического переменного тока российской компании GoodWAN

Еще один способ – параллельное подключение цифровых счетчиков и датчиков к контролируемой линии или каналу – особого смысла не имеет, поскольку дает такой же эффект, как и просто замена аналоговых устрпойств на цифровые.

Цифровые счетчики/датчики. Радикальный путь цифровизации системы мониторинга промышленного оборудования – это замена существующих датчиков и счетчиков на их цифровые аналоги со встроенными передатчиками данных для проводных или беспроводных сетей (Ethernet, GSM, LPWAN, NB-IoT), либо со специальными проводными интерфейсами типа RS-232/422/485 или импульсными выходами с дальнейшим подключением к специализированному контроллеру (рис. 7, 8). Некоторые аналоговые счетчики уже имеют такие выходы, обычно простые импульсные. Эти счетчика, не меняя, можно интегрировать в цифровую экосистему предприятия (рис. 9).

|  |

Рис. 7. Российский электросчетчик Меркурий с GSM-модулем либо с интерфейсом RS-485 и контроллером Wiren Board 6

|  |

Рис. 8. Автономный беспроводной LPWAN-счетчик воды и датчик температуры и влажности от GoodWAN

|  |

Рис. 9. Счетчик воды с импульсным выходом от компании ITELMA и счетчик импульсов Вега СИ-11 с радиомодулем LoRaWAN

Как правило, такие системы поставляются в комплексе: производитель предоставляет дополнительные услуги передачи данных в облачное хранилище, а иногда и анализа собранных данных.

Плюсы и минусы путей цифровизации мониторинга производственных процессов сведем для наглядности в таблицу.

Таблица. Сравнение способов цифровизации системы мониторинга оборудования

| Способ цифровизации | Плюсы | Минусы |

| Модернизация существующей схемы мониторинга без замены существующих счетчиков и датчиков |

|

|

| Замена аналоговых счетчиков и датчиков на их цифровые аналоги с проводными или беспроводными интерфейсами |

|

|

Сравнение обоих путей цифровизации мониторинга приводит к очевидному выводу: полная замена аналоговых счетчиков на цифровые увеличивает временные и финансовые затраты на начальной стадии цифровой трансформации, но в долгосрочной перспективе более выгодна.

Иван Малахов, руководитель направления «Промышленный интернет вещей» Центра ИТ-решений, «ЛАНИТ-Интеграция» (ГК

ЛАНИТ)

Заметили неточность или опечатку в тексте? Выделите её мышкой и нажмите: Ctrl + Enter. Спасибо!